|

Boue de forageDans le domaine de la géotechnique, les boues de forage font partie des "fluides de forage" (à ne pas confondre avec les « Fluides de fracturation » qui sont injectés par les mêmes voies).    Les boues de forages ont plusieurs fonctions techniques essentielles dans la réussite d'un forage, notamment dans les forages profonds et forages dirigés ; Elles sont notamment utilisées dans les forages de pétrole et de gaz naturel, mais également pour des forages plus simples, destinés par exemple à produire de l'eau potable. Composées de produits naturels et/ou synthétiques, ces boues ont une densité et composition que l'« ingénieur des boues » (mud engineer[1]) affecté au forage peut adapter aux besoins, et en particulier selon la pression et la température du substrat (La roche peut atteindre plusieurs centaines de degrés Celsius dans les forages profonds ; 200 à 300 °C à partir de 5 000–6 000 m de profondeur ; à la suite de l'épuisement des ressources, de telles conditions sont de plus en plus fréquentes dans les forages visant la recherche ou l'exploitation de ressources fossiles dites « non conventionnelles » ; « pétrole non conventionnel » ou « gaz à condensats » par exemple). Composition et typologies des bouesOn trouve deux grandes catégories de fluides :

Mais des centaines ou milliers de compositions différentes sont possibles pour le fluide de forage qui est adapté à la profondeur, nature de la roche forée, pression rencontrée, et à la température dans le cas des forages profonds[2]. Parmi les fluides de forage, les boues peuvent être classées selon leur composition et leurs additifs ;

De nombreux produits chimiques (ex formiate de potassium) sont ajoutés à la boue pour lui donner des propriétés particulières (en matière de poids et densité, de viscosité, de stabilité, de résistance à la chaleur, ou en matière de taux de pénétration du substrat, de capacité de refroidissement et lubrification de l'équipement, ou pour lui donner un caractère biocide ou limitant le risque d'entartrage ou de corrosion des tubes, vannes, etc) ;

Lors d'une même opération de forage, l'opérateur peut faire varier la composition physicochimique du fluide de forage pour l'adapter au contexte (conditions de pression, température, profondeur, acidité, résistance, etc. rencontrées lors de la pénétration de la roche par le trépan)[4],[5]. Le fluide doit être choisi et adapté de manière à éviter les dommages de la formation forée (afin que le puits ne s'effondre pas ou que ses parois ne se dégradent pas) mais aussi de manière à limiter la corrosion. Un forage est généralement accompagné par un expert en boue de forage, qui modifie la composition, la pression ou le volume de la boue selon les besoins et « surprises » du forage (des pertes subites de fluides, ou hausse de pression en général). Des sociétés telles qu'Halliburton proposent une grande variété de fluides et d'additifs chimiques ou « naturels » pour tous les types de forages. Certains de ces additifs, perdus dans le sous-sol, ou volontairement injectés dans les puits sont accusés de contribuer à polluer le sous-sol, les nappes phréatiques ou l'air, notamment dans le cas du gaz de schiste. Les additifsDe très nombreux additifs sont utilisés, notamment pour les forages pétroliers ou gaziers profonds. De l'eau ou de la saumure peuvent être émulsifiés dans le pétrole, mais ce dernier reste la phase continue et dominante. Des pompes spéciales dites « pompes à boues lourdes »[6] sont nécessaires pour l'injection des "boues lourdes" enrichies en barytite (ou baryte, minéral lourd composé de sulfate de baryum de formule BaSO4), hématite, etc. Les additifs des boues, sont par exemple :

Boues dite « lourdes » ou ultra-lourdesCe sont des boues qui sont composées d'un mélange de pétrole ou diesel et de minéraux lourds (ex. : chlorure de calcium) ou de minéraux lourds. Leurs caractéristiques de compressibilité diffèrent de celles des boues à base de diesel et pétrole ou "eau-diesel-pétrole" (water- and diesel-oil-based muds), mais elles sont également plus sensibles à la dilatation thermique. Ces boues sont très utilisées pour les forages profonds HT HP. Des additifs spéciaux peuvent être utilisés pour les adapter aux hautes pressions et températures[7] ; Pour le cas particulier des fluides de fracturation, voir l'article les concernant ; Fonctions des boues de forageElles ont notamment les fonctions suivantes : Lubrification / RefroidissementLa boue de forage (ou un autre fluide) vise à faciliter le forage de la roche, en lubrifiant le trépan (la tige de forage, la tête de forage et l’aléseur) puis en le refroidissant[9]. Remontée des déblais de forageLes déblais de forage sont des micro ou macro débris, parfois très abrasifs, qui peuvent provoquer des bouchons. La boue aide à les remonter en surface au fur et à mesure de leur production et de la manière la plus fluide possible, y compris dans le cas de plus en plus fréquents de tubes non verticaux voire horizontaux dans le cas des forages dirigés ; La vitesse de la boue doit être adaptée à la nature de la roche forée et des déchets à remonter en surface. Ces facteurs influent sur les capacités de transport de la boue (comme la vitesse d'une rivière influe sur la capacité à transporter des cailloux, du gravier, du sable ou du sédiment fin). La viscosité de la boue est également une propriété importante ; si elle est trop faible, les fragments de roche tendront à se déposer au fond du puits, et si elle est trop élevée, la boue circulera mal. Des liquides rhéofluidifiants et à viscosités élevées sont les plus efficaces pour le nettoyage du trou foré dans la roche. Lors de la remontée, une Vitesse supérieure annulaire (dans le tube) améliore le transport des résidus de forage ; la vitesse de remontée devrait être au moins 50 % plus rapide. L'utilisation d'un liquide rendu plus dense par des additifs lourds permet de nettoyer le trou de façon adéquate, même à des vitesses annulaires inférieures (par augmentation de la flottabilité agissant sur les fragments de roche). Mais ce type de boues lourdes peut avoir un impact négatif, si son poids dépasse le seuil d'équilibre de pression avec la roche environnante (pression de la formation). Ceci explique que le poids de la boue n'est généralement pas augmenté à des fins de nettoyage des trous, mais plutôt au contraire pour colmater un puits. Une mauvaise circulation ou remontée des déblais de forage peut causer l'apparition d'étranglements et de variation dans la densité du fluide de puits, pouvant eux-mêmes conduire à d'une perte de circulation.

Rôle d'équilibrage des pressions sur les parois du forageLes propriétés physiques (Cf. poids, densité, pression sur les parois) et chimiques d'une boue de forage doit maintenir dans l'intégrité des parois du puits, en entretenant une pression hydrostatique sur les formations traversées, en respectant leurs limites d'élasticité ; la pression devant donc être ni trop faible ni excessive ; - Une pression trop faible entrainerait un risque d'effondrement des parois du puits (par exemple dans le sable ou certains schistes secs et très fortement fracturés). - Une pression excessive ferait que la boue risque de percoler trop profondément dans le substrat, voire d'obturer les microfracturations et pores permettant l'exploration puis l'exploitation de la roche réservoir)[2]. Un tel colmatage peut néanmoins parfois être recherché pour colmater une roche contenant par exemple un fluide qu'on ne veut pas voir s'infiltrer dans le puits (on sait maintenant transformer certains fluides de forage en « ciment synthétique à prise rapide » par adjonction d'un catalyseur qui peut être ou non une irradiation, par du cobalt 60 en général[10]), mais une obturation des pores de la roche doit être évité dans le réservoir que l'entreprise veut exploiter. Des moyens physiques et chimiques de « décolmatage » existent, très utilisés dans les forages de gaz de schiste, mais efficaces dans une certaine mesure seulement ou présentant certains risques environnementaux ou de corrosion ou d'entartrage des installations. Enfin la plupart des boues de forage sont conçues pour être « thixotropique » (c'est-à-dire se stabiliser et se transformer en gel en cas d'arrêt de circulation de la boue, durant les opérations d'entretien ou de changement de matériel pendant le forage). Soutien du train de tiges et du matériel à descendre dans le puitsLe fluide de forage - si sa densité est suffisante - soutiendra également le train de tiges dans lequel il est mis en suspension (Cf. notion de flottabilité). La charge au crochet du derrick est ainsi fortement réduite, de même que l'usure d'une partie du matériel. Le risque de vibration et de phénomène de résonance du train de tiges sont également réduits (la résonance peut être la cause de fatigues importantes du matériel)[1]. Il est ainsi possible de descendre un « train de tige » et des tubages dont le poids excéderait grandement les capacités du derrick en l'absence de boue, y compris sur une plate-forme de forage offshore. Transmission de l'énergie hydraulique de la surface vers les outils profondsLe puits est un système hydraulique, où c'est la puissance du « moteur à boue (en) », qui – via la boue elle-même – transmet l'énergie hydraulique nécessaire :

Transmission au foreur en surface d'informations nécessairesDans une installation de forage, l'information acquise par les outils de mesure en profondeur peut être véhiculée vers la surface par la boue, via des « impulsions de pression » ou MPT (pour mud-pulse telemetry)). Les signaux bruts doivent être corrigés ou interprétés en fonction des propriétés chimiques et physiques de la boue et des conditions de puits de forage. Avec l'ingénieur en boue, l'évaluateur (« mud logger ») étudie la diagraphie en s'appuyant sur ses compétences en lithologie et sur un examen visuel (composition minérale, traces d'hydrocarbures rendues visibles par fluorescence) ainsi que sur divers enregistrements ou donnés préalables disponibles ; Des outils complémentaires sont à sa disposition ;

Contrôle de la corrosion (à un niveau acceptable)Le contact permanent du fluide de forage (chimiquement et/ou physiquement agressif) avec le tubage et la « garniture de forage » (« Drill-string », qui désigne l'« ensemble des éléments tubulaires composant le train de sonde ; train de tiges) » peut causer diverses formes de corrosion ; Les acides et gaz dissous dans le fluide (oxygène, dioxyde de carbone, sulfure d'hydrogène) contribuent aussi à provoquer des problèmes de corrosion parfois grave. Un pH faible ou bas (acide) et les saumures aggravent et accélèrent la corrosion ; Le forage en milieu riche en H2S (fréquent en profondeur ou dans certains gisements gaziers tels que celui du Gaz de Lacq ou de gisements profonds offshore, tels que celui d'Elgin-Franklin par exemple) exacerbe le risque de corrosion. L'aération de la boue, la formation de mousse, ou toute autre condition y favorisant l'intégration et le piégeage d'un oxydant (O2 notamment) est source de corrosion, dans un délai bref. Cette corrosion peut être rapide et causer des défaillances catastrophiques (que l'« ingénierie forensique » cherche à anticiper et éviter) Les accidents peuvent être mortels pour les humains, même avec des matériels et matériaux relativement récents ; Pour limiter et anticiper ces risques, on utilise des échantillons-test sont soumis à corrosion pour observer le type de corrosion en jeu et les moyens de la freiner par un ou plusieurs inhibiteurs chimiques utilisés au dosage approprié. Circulation contrôléeLa boue est malaxée par un « mélangeur de boue » (parfois dit « mitrailleuse à boue », ou mud gun chez les anglophones)[1]). La circulation de ce fluide est assurée par une « pompe à boue » (« Mud hog ») ; Un dispositif dit « Mud collar » (« masse tige à valve » en français) « permet la circulation de la boue en gardant propre le sommet du trépan »[1], et une « croix de circulation » (« Mud cross ») est situé en « raccord de tête de puits, muni de sorties latérales pour la boue »[1]. On dit que le fluide circule en circulation directe quand il descend par le train de tiges jusqu'au ou "trépan à boue" (« Mud bit »[1]), et en circulation inverse quand il descend par l'espace annulaire. Cette dernière (« circulation inverse ») possède plusieurs avantages :

Près du derrick de forage (« drilling rig » ou « rig »), la boue est pompée à partir de réservoirs de boues (mud pits) et injectée dans ou sur le train de tiges de forage où elle est pulvérisée par des buses spéciales sur le trépan de forage qu'elle active, lubrifie, nettoie et refroidit au fur qu'il rogne la roche. Les buses d'injections permettent un contrôle de la pression d'injection tout en conservant une haute résistante à l'abrasion[11] ; La boue chargée de fragments de roche concassée (ou de sable ou d'argile pâteuse dans le cas de la traversée d'une couche de sable ou d'argile) remonte ainsi ces éléments hors du puits. Les boues peuvent circuler dans les tubes de forage, à l'extérieur des tubes dans le forage, dans des flexibles et dans les fosses, en circuit ouvert ou fermé. La boue peut notamment être injectée dans l'espace annulaire (« annulus ») entre le train de tiges et l'enveloppe du tube dans le trou foré et remonter le long du tube puis émerger en surface. Le fluide de forage remontant est analysé et ensuite nettoyé ou régénéré (dans une unité de séparation mécanique des solides (« mud cleaner »[1]) où elle peut subir un dégazage, dessablage, déshuilage et une filtration plus ou moins poussée, au moyen d'un tamis vibrant ou via technologies plus récentes, dont chimiques via des agents nettoyants spéciaux ("mud cleanout agent" (MCA)[1]). Le processus de régénération de la boue est dit mud reclamation en anglais[1]). Après ce nettoyage, la boue est ensuite renvoyée dans son réservoir (dit bourbier[1] ou bac à boue[1]) et stockée en attendant d'être réutilisée ou de faire l'objet d'ajouts de nouveaux additifs chimiques ou d'autres substances. Pour contrôler la viscosité on emploie un viscosimètre de Marsh. Analyse et monitoring des bouesL'observation visuelle des boues remontées, et des analyses physico-chimiques des boues remontées peuvent informer l'opérateur de l'état du puits, de la nature des strates pénétré (c'est un des moyens de la diagraphie) et de la nature des liquides présents ou susceptibles d'être produits par un réservoir de pétrole ou de gaz à condensats. Des « traceurs » sont ajoutés aux boues ou autres fluides de forage pour suivre la manière dont elles pénètrent les réservoirs souterrains. Ils permettent notamment d'observer les relations entre plusieurs puits[12]. Trois types de traceurs sont utilisés : colorants, traceurs radioactifs et ions solubles.

Contamination des boues, pollution par les boues Les impacts écologiques des rejets de boues sont mieux étudiés depuis les années 1980[13],[14], mais dans le même temps, la composition des boues ne cesse d'évoluer, et les installations offshore et d'exploitation ou recherche d'hydrocarbures non conventionnels posent de nouveaux problèmes[15]. Les boues peuvent directement ou indirectement (à travers les nappes ou le milieu superficiel), éventuellement accidentellement contaminer l'environnement, en mer notamment :

Élimination difficileZones arctiques et panarctiquesLes pétroliers cherchent à exploiter les réservoirs profonds et les zones polaires, ce qui est beaucoup plus coûteux. Dans le même temps, ils sont confrontés aux difficultés et coûts de gestion des déchets qu'il est souvent alors plus difficile de traiter de manière écologique, notamment en zone panarctique[18],[19] et arctique, dont en raison des problèmes de gel, d'instabilité des pergélisols et de sensibilité du milieu[20],[21],[22],[23]. Forage en merParfois le forage est à la fois offshore et en zone de grand froid[24] ; Les forages en mer se comptent aujourd'hui par milliers. Pour des raisons techniques et de coûts ils utilisent généralement des huiles synthétiques comme fluide de forage, et de nombreux additifs chimiques. Parfois éloignés des côtes, il leur est alors difficile d'y envoyer leurs déchets. Certains sont autorisés à rejeter en mer certains déchets, mais à condition de ne pas dépasser certains seuils de toxicité. Les rejets accidentels sont néanmoins fréquents. Des études récentes ont en mer du nord porté sur les effets environnementaux des « boues de forage à base d'huile » en s'appuyant sur les données environnementales disponibles[25],[26] à partir de la surveillance effectuée autour de plates-formes en mer du Nord. Les chercheurs ont constaté que malgré un effet de dispersion très important dû au milieu marin, une nette contamination des sédiments par les boues sous certaines plates-formes et à proximité (ex : taux d'hydrocarbures jusqu'à 1 000 fois plus élevé dans un rayon de 250 m autour des plates-formes qu'en arrière-plan). Cependant, le « gradient » de pollution décroit rapidement pour atteindre le « niveau de pollution de fond » (teneur moyenne régionale) à 2000-3 000 m du pied de la plate-forme. Les impacts effets biologiques semblent plus importants pour les boues à base d'huile que pour les boues à base d'eau. les effets délétères les plus marqués sont généralement détectés dans un rayon de 400 m autour de la plate-forme ; les communautés d'organismes marins redevenant normales (dans leur composition) dans le rayon de 400 m à 1 km. Les impacts vont de l'asphyxie par anoxie sous la boue sédimentée à des effets d'eutrophisation ou d'écotoxicité chimique. La forme et l'étendue de la zone manifestement polluée varient ; Elles sont largement déterminées par les courants et l'ampleur des opérations de forage. Des taux élevés d'hydrocarbures sont détectés au-delà des zones d'effets biologiques observables[27] Forêt tropicaleLa forêt tropicale est un autre cas particulier : En forêt amazonienne équatorienne, Texaco et Chevron Corporation ont été poursuivis en justice par 30 000 colons amazoniens et les populations autochtones pour avoir simplement abandonné leurs déchets toxiques du champ pétrolifère de Lago Agrio, dans de simples "bassins de déchets" (waste pits), laissés à ciel ouvert et pas toujours correctement étanchéifiés, en pleine jungle[28] ; RéinjectionLes clusters de puits et le forage dirigé sont de plus en plus nécessaires pour extraire les hydrocarbures non conventionnels (dont gaz de schiste). Or, ils nécessitent de grandes quantités de boues huileuses, qu'il est interdit de brûler et de rejeter dans les écosystèmes terrestres et en mer. Pour se débarrasser de ces déchets, l'industrie pétrolière a notamment développé des outils de broyage des stériles (résidus solides) qu'elle peut alors réinjecter en profondeur avec de la boue[29]. Statoil avait ainsi déjà testé (à la date du ) la réinjection d'un total de 40 880 barils de déchets de fluides de forage des déchets et de stériles « dans les formations superficielles du terrain Gullfaks »[29] au moyen d'une pompe à sable améliorée[29]. Recyclage, solutions testées ou réglementairesCes boues étaient autrefois rejetées dans la nature. Mais leur salinité souvent élevée et teneurs en produits toxiques ou indésirables posait problème. On en a testé l'épandage agricole (Amoco aux États-Unis dans les années 1980/90, a promu et testé leur utilisation en agriculture[30] en comptant sur une « dilution naturelle et de l'action de lessivage pour réduire les niveaux élevés de chlorure dans la phase aqueuse »[30]). On a aussi en zone arctique (sur l'île de Ellef Ringnes) testé dans les années 1980, avec le soutien de l'Arctic Petroleum Operators' Association (APOA), l'épandage de boues de forage sur la tundra (sur une zone de pergélisol) où des analyses de lessivage des métaux lourds ont pu être faites à la suite du déversement accidentel de boues dans un ruisseau voisin. Plus que les métaux lourds, c'est la salinité qui semblait dans ce cas poser problème[31] ;

Problèmes fréquentsOn observe parfois un "bullage de la boue", (mud gas culting) correspondant à la « présence accidentelle dans la boue de gaz sous forme de bulles plus ou moins fine »[1] Une brusque variation de pression du fluide de forage peut endommager le matériel et mettre en péril la sécurité du personnel. La pression de la boue est surveillée au moyen d'un manomètre spécial dit mud gage[1], et par le niveau du bac à boue dans les cas de circuits fermés. Toute perte de fluide indique au foreur un changement de pression (dépression en l’occurrence dans le milieu foré). Elle indique généralement la présence de systèmes de fractures naturelles ou autres vides dans les terrains traversés. La chute de pression induite peut poser des problèmes majeurs au foreur, et doit être compensée en surface par l'injection de fluide supplémentaire avec augmentation de pression. Inversement l'augmentation subite du niveau ("mud-pit gain"[1]) du "bac à boue" est le premier indice ou signe d'un début de formation d'une éruption (blow-up[1]). Lorsque la pression dans la colonne de boue dépasse la pression de la formation géologique, si la formation est peu perméable, elle peut se fracturer, sinon, si elle est perméable, elle peut être envahie par un filtrat de boue (mud filtrate). La boue pénètre spontanément et facilement les substrats peu poreux, mais une composition spécialement adaptée aux substrats plus poreux permet de déposer sur les parois du puits un mince gâteau (pellicule en partie argileuse à faible perméabilité) qui étanchéifie la paroi du puits. D'autres problèmes peuvent se produire :

L'utilisation de produits biodégradables (cellulose, papier…) peut ensuite permettre la prolifération de bactéries qu'on souhaite généralement éviter à proximité de forages d'eau potable ou quand il y a risque de formation de biofilms entartrants, ce pourquoi les fluides de forage peuvent aussi contenir des biocides. Dans les schistes secs (très sensibles à l'eau qui peut les faire gonfler), si l'on utilise une saumure (de chlorure de calcium en général), elle peut être émulsionnée pour inhiber l'activité de l'eau et crée des forces osmotiques limitant l'adsorption de l'eau par schiste.

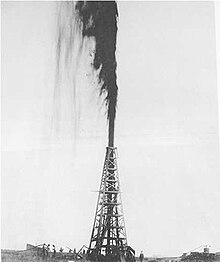

Hausse de pression  Une augmentation brutale de la pression peut traduire la présence d'un bouchon dans le circuit de remontée des boues, ou peut signifier que le trépan vient de percer le plafond étanche d'une couche géologique sous pression. Le foreur doit chercher à rétablir et contrôler un équilibre de pression, sinon le matériel peut être dégradé, voire littéralement éjecté[36] (tubage compris) hors du puits par une explosion due à une forte surpression (Blowout ou Blow out pour les anglophones). En présence de gaz naturel, condensats de gaz naturel ou en présence de pétrole, un incendie de derrick, rig, ou plate forme peut alors survenir, avec des conséquences pour le personnel et l'environnement pouvant être graves. Endommagement de la formation géologique

Modélisations et planificationDes modèles mathématiques et informatiques, et une meilleure connaissance des substrats forés permettent de mieux en mieux de prévoir le comportement des boues quand la pression et la température augmentent ou diminuent. Il devient ainsi moins difficile de planifier l'injection de boue et l'introduction de certains additifs (qui doit notamment tenir compte de la porosité du substrat, de sa composition et de son éventuelle fragmentation et pour éviter une perte de circulation). La modélisation sert aussi à mieux contrôler le forage et la complétion du puits. Elle permet aussi, ou le cas échéant à « tuer un puits » (en cas de fuites ou de perte accidentelle de contrôle, par exemple à la suite d'une hausse de pression ayant dégradé les matériels ou à la suite de leur colmatage par entartrage). Le modèle doit aussi permettre de mieux analyser le comportement du puits (parois et abords) ou les interactions entre forages proches dans un même réservoir. Des boues enrichies en minéraux (mineral-oil-based muds), réputées moins toxiques que celles combinant de l'eau du pétrole et du diesel ont été mises au point ou sont en cours de mise au point. MétiersDeux métiers spécialisés se sont développés : Ingénieur des boues ou Ingénieur en fluides de forageÀ ne pas confondre avec le mud logger, personnel de service chargé de surveiller le gaz ou le pétrole présent dans la boue, sa qualité chimique[37], et de prélever pour diagraphie des échantillons dans le matériau foré. L'ingénieur des boues est la personne qui sur un champ pétrolifère est envoyé par une société de service pour déterminer la nature et la pression du fluide de forage ou d'un système de fluide de complétion sur un forage de puits de pétrole et/ou de gaz. Il est généralement salarié de l'entreprise qui vend les produits chimiques et additifs des boues et est spécifiquement formés à l'usage de ces produits. Des ingénieurs de boue indépendants exercent aussi. Son horaire de travail était étendu (impliquant souvent de longues heures consécutives) compensé par des congés entre les temps de présence sur chantiers, il tend à devenir régulier, avec un schéma relativement consensuel dans le monde de 28 jours de travail (21 en Europe) suivi de 28 jours de repos (21 en Europe). Sur les forages offshore, de nouvelles technologies sont employées, avec des coûts quotidiens plus élevés. On cherche donc à y forer les puits plus rapidement. Dans ces conditions, la présence de deux ingénieurs de boue a un sens économique, permettant d'éviter les temps d'arrêt souvent liés à des problèmes de fluide de forage. La présence de deux ingénieurs des boues réduit aussi les frais d'assurance des compagnies pétrolières pour les dommages environnementaux qui sont réduits quand les opérations se déroulent au mieux. Dans ce cas l'un des ingénieurs est de poste le jour, et l'autre travaille de nuit. Le fluide de forage intervient pour environ 10 % (mais ce taux peut varier considérablement) dans le coût total du forage d'un puits, ce qui justifie des salaires élevés pour des ingénieurs des boues compétentes, ceux-ci pouvant permettre d'importantes économies à la société pétrolière. Ingénieur de conformitéC'est le nom communément donné à un métier émergent depuis les années 2000 (2002 précisément) à la suite de l'apparition de réglementations environnementales plus précises sur les boues synthétiques aux États-Unis (notamment pour le Golfe du Mexique dans les années 1990 et plus récemment pour la recherche de gaz de schiste fortement critiquée pour les pollutions induites par les fluides de forage ou de fracturation de milliers de forages faits aux États-Unis, notamment dénoncées par le film Gasland). De même les installations offshore pouvaient autrefois se débarrasser des restes de boues synthétiques et déchets toxiques en mer sans analyses ni contrôles particuliers en raison d'une toxicité pour les organismes marins supposée faible et d'une dilution rapide (avant qu'on ne constate que certains toxiques non biodégradables peuvent être reconcentrés par la chaine alimentaire). Dès les années 1990, de nombreuses études[38],[39] avaient mis en évidence des problèmes posés par la gestion des déchets (en particulier des déchets chimiques et des boues à base d'huiles synthétiques ou de diesel), avec de premières solutions de traitement à terre anticipant l'évolution de la législation pour l'offshore en Norvège, d'abord testées par Norsk Hydro (NH) sur une plate-forme du champ pétrolifère d'Oseberg en mer du Nord[40] et des impacts environnementaux ou socio-environnementaux liés aux forages pétroliers et gaziers[41]. Dans le même temps, les installations offshore évoluaient avec des forages de plus en plus profonds où la température et la pression et les interactions avec des fluides plus polluants (Cf désorption à partir de réservoirs naturellement riches en mercure, plomb, zinc, arsenic, H2S, etc.) peuvent modifier la réactivité des boues et des hydrocarbures[42] De nouveaux règlements limitent les rejets en mer ou dans la nature (pour les huiles synthétiques notamment). Par exemple, en mer du Nord, il est maintenant interdit de rejeter en mer sans autorisation, et au-delà de certains seuils des boues de forages. Il est interdit de rejeter des huiles ou boues synthétiques ou des déblais de forage contaminés par des produits chimiques OBM/SBM. Au Royaume-Uni, les plates-formes de forage doivent en outre prévenir le Health and Safety Executive (HSE) dans un délai d'autant plus rapide que le rejet est important ou polluant. Les plus gros rejets sont publiés sur un site internet, désormais accessibles au public, qui a mis en évidence une petite marée noire par semaine environ en mer du Nord et de nombreux rejets accidentels de produits chimiques, notamment sur les plates-formes de forage profond (en 2011, Shell et Total arrivaient en tête pour le nombre d'accidents[43]). Un nouveau test de toxicité mensuelEn Europe, les boues contaminées doivent être expédiées à terre via des bennes ou retraitées sur les plates-formes et recyclées. Un nouveau test de toxicité mensuel est désormais effectué pour la mesure de l'écotoxicité des boues et sédiments. Il utilise comme bioindicateur un amphipode estuarien qui est un animal de laboratoire bien connu, facile à élever en conditions contrôlées (Leptocheirus plumulosus) communément utilisé depuis les années 1990 pour étudier de manière standardisée[44],[45] la toxicité des sédiments estuariens pollués[46],[47]. Différents taux de boue de forage sont ajoutés à l'environnement de cette espèce (en aquariums) pour observer et mesurer leurs effets sur L. plumulosus. Si on n'observe pas uniquement la mortalité des adultes, mais aussi celle des jeunes ainsi que l'inhibition de leur croissance, des toxicités subléthales peuvent être mesurées[48]. Cette espèce présente en outre l'intérêt d'être sensible à divers toxiques représentatifs, tout en étant presque insensible à la salinité du milieu. Le test a cependant été controversé pour les motifs suivants :

Alternatives aux boues de foragePour des profondeurs relativement faibles, il existe maintenant des foreuses soniques dont la rame de forage en rotation et surtout sont "trépan carottier" tirent leur pouvoir perforant d'un générateur de d'ondes (à haute fréquence)[49]. Dans une roche suffisamment tendre, ces foreuses peuvent si on le souhaite pénétrer le sol et la roche uniquement au moyen de fréquences soniques, sans aucune injection de fluide (ni eau, ni air ni boue)[49]). Elles sont généralement utilisées pour forer et échantillonner des morts-terrains et des formations de roches tendres. Elles permettent de retirer du sous-sol des carottes pas ou peu remaniées sur 100 % (ou près de 100 % du forage), sans refus, et sans utilisation de fluides. Elles permettent aussi de tuber le forage au fur et à mesure de son avancée (donc sans risque de contamination environnementale). Principe de fonctionnement : c'est l'énergie de résonance produite à l'intérieur d'un dispositif dit « tête sonique » (contenant deux poids en animation contre-rotative) qui est utilisée ; elle est canalisée via le tube de forage vers la tête de forage (et non vers la rame de forage et le camion-derryck grâce à un système d'isolation pneumatique installé à l'intérieur de la tête elle-même)[49]. Voir aussiArticles connexes

Bibliographie

Liens externes

Vidéographie

Références

|