|

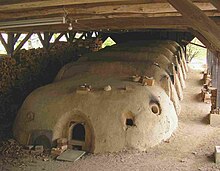

登り窯 登り窯(のぼりがま、en:climbing kiln)と現在一般に呼ばれるものは、窯業で陶磁器等を大量に焼成するために、炉内を各間に仕切り、斜面等地形を利用し重力による燃焼ガスの対流を利用して[1]、炉内の各製品を焼成時に一定に高温に保てるよう工夫された窯の形態のことをいう。表面に釉薬を使用する場合は製品の均一という点でこの炉窯が優れている。交通が発達するまでは、消費地に近い、製品の原料となる粘土、燃料、水が豊富な場所が立地[2]に選ばれた 。 登り窯はいくつかのタイプの窯の総称として用いられる。1.伝統的な(ガス窯や電気窯、先端産業のセラミック焼成用のローラーハースキルン等に対して)連房式登窯を象徴的に指す言葉として用いる場合(狭義の登り窯)と、2.一般的に丘陵などの斜面を掘り窪めたり、くりぬいたりして高火度で須恵器や陶器を焼成する窖窯(あながま)[3]、3.中国で斜面を利用して陶磁器を焼成した龍窯(りゅうよう)を含めた窯一般をさす場合(広義の登り窯)とがある。

歴史日本では、古墳時代初頭までは野焼きのように土器焼成坑、土師器焼成坑などの施設で酸化炎焼成[5]によって土器が焼かれていたが、古墳時代中期より朝鮮半島より須恵器が伝来したことに伴ってその生産方法である登り窯[6](窖窯)による還元炎焼成[7]、ならびに轆轤使用も伝わった。16世紀には、熱効率と大量生産に向いた大窯が出現し、まもなく江戸時代になると、かまぼこ状の焼成室を階段状に連ねて仕上がりのばらつきを防ぐとともに大量生産を可能にしたいっそう熱効率が改良された連房式登窯が出現する。近代まで窯の主流を占めていたが、急速に減少しつつある。 2007年、常滑市、甲賀市、山陽小野田市にある登り窯が経済産業省の近代化産業遺産に認定され、同年11月30日に公表された[8]。 京都市の例では、登り窯から排出される煙が、1967年に制定された京都府公害防止条例により規制されたため操業不能となった。2019年現在、現存する3か所の窯跡が景観重要建造物に指定されている[9]。 構造 連房式登窯の内部はいくつかの焼成室に分かれており、各焼成室はもっとも下が「大口」と呼ばれる燃焼室(窯口)であり、傾斜に沿って上にいくつかの焼成室が続き、それらが繋がった細長い形態をしているため、横から見ればかまぼこが連続したようなイモムシ状に見える。最上部の部屋の先には煙道、そして煙突へと続いている。さらに各焼成室には薪を投入するための「小口」と呼ばれる小さな穴が設けられているのが普通である。 焼成焼成温度は一般に最高で1300℃前後に保たれ、約60時間焼くのが普通である。温度管理は職人の勘によって行われるが、かなりの練達を要する。具体的には一番下の大口と各焼成室に設けられた小口からの投薪を使い分け、焼成段階に分けて微妙に温度調整を施す。この作業が丸2昼夜続くことになる。水分を飛ばすための予備段階である焙りを終えた後の本焙りでは大口に薪を投入し、ゆっくりと窯の温度を上げていくが、目標とする温度である1300℃に達するには約1日ほどかかる。この際に、のぞき窓から見ると焼き物は熱せられて透明感のあるオレンジ色ないし白に近い黄色になる。 窯出しは「焚いた時間と同じだけ時間をかけて冷ます」といわれるように慎重が期され、特に大型のものなどは窯出しによる急速な冷却により割れることもある。 焼成の際は、周囲に黒煙が立ち込める。 穴窯は燃焼ガス(炎)が窯内を直進し、窯内で対流が無い[要出典]為、火のあたり加減と灰のかかり具合によって作者も予期しない模様や色に焼きあがり、同じものは決して二つとしてできないといわれている。登り窯を使って焼かれた陶器独特の有機的かつ微妙な仕上がり具合は「景色」と表現されることもある。燃料にはマツが主に使われる。 日本国内で登り窯が見られる主な産地

脚注

関連項目外部リンク

|