|

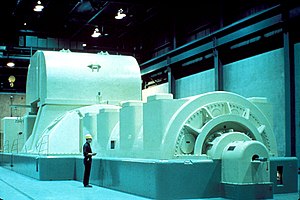

蒸気タービン  蒸気タービン(じょうきタービン、英: steam turbine)は、蒸気のもつエネルギーを、タービン(羽根車)と軸を介して回転運動へと変換する外燃機関。 機構定義タービンは多数の羽根が付いた回転部分をもつ原動機の一種である[1]。蒸気タービンは機械仕事を得るため、回転部分の回転に蒸気(流体)の運動量の変化を利用する熱機関の一種である[1]。 火力・原子力・地熱などによる発電や産業用途(発電・ポンプ駆動等)に利用される。蒸気としては一般に水蒸気が使われる。 なお、蒸気を利用する原動機としては、蒸気タービンの他に、蒸気でシリンダ内のピストンを往復運動させるレシプロ型の蒸気エンジンが存在する。レシプロ型については蒸気機関を参照のこと。 動作原理 外部の熱源(ボイラー)により高温高圧となった蒸気がノズルから噴射されると、圧力や温度が低下すると同時に速度が増加する。この蒸気をタービンブレードに当てる(衝動式の場合)ことでブレードに力が加わる。この力がトルクとなって軸を回転させ、発電機やポンプを駆動する。 理想的な蒸気タービンは等エントロピー過程とみなせる。 熱力学第二法則により、熱力学的温度(絶対温度)で現わした熱力学サイクルの最高温度と最低温度との比が大きいほど理論的に到達可能な熱効率は高くなる。実用上、サイクルの最低温度を常温から大きく下げることはできないため、火力発電所の高効率化は蒸気タービン入口の蒸気温度を高めることでなされてきた。現在、事業用火力発電タービンの蒸気温度は約600℃であるが、今以上の蒸気高温化による熱効率の上昇は、タービンやボイラーに高価な耐熱材料を使用しなければならないので難しい。 用途発電用発電用蒸気タービンには大きく分けて火力発電用と原子力発電用がある。いずれも効率向上が最重要であり大型のものが中心である。 火力発電用では蒸気の温度と圧力が比較的高く、原子力発電用は炉心温度の上限値や加圧水型軽水炉等、蒸気発生器を有する原子炉の場合、2段階に分かれる冷却水の関係から蒸気の温度と圧力はそれほど高くはない。ゴミ焼却工場での発電も自家発電の域を越えて、単機出力5万キロワット級といった規模の大型化が進んでいる[2]。 特殊な蒸気タービンとして、海洋温度差発電やバイナリーサイクルによる地熱発電のように、アンモニアなどの水より低沸点の媒体を用いる場合もある。 産業用産業用の蒸気タービンには大型から小型まで存在し、それぞれに多様な形式が使用されている。 石油化学プラントのように廃ガスが生じる施設や、サトウキビ加工工場での廃茎の焼却を行う施設では、ボイラーによって蒸気を作ることで蒸気タービンを駆動し、自家発電や主要な動力源として利用している。また、小型の蒸気タービンが減圧弁の代わりとして利用されることもある[2]。 船舶用船舶で使用される蒸気タービンには、従来、後進用のタービンが前進用タービンの半分程度の大きさで同軸に備わっているものがほとんどだったが、21世紀の現在では船舶用主機関に蒸気タービンを採用するのが減った事と、蒸気タービンを採用する場合でも、可変ピッチプロペラの採用によって、後進時にも主機関側で逆回転させる必要がなくなっている[3]。 Mk50 (魚雷)等一部の魚雷においては、閉サイクル蒸気タービン機関等が現役である。 液体燃料ロケットエンジンターボポンプ用液体燃料ロケット用ターボポンプの一部は、エキスパンダーサイクルの場合は外燃機関として蒸気(水蒸気とは限らない)タービンで駆動され、液体水素・液体酸素燃料タップオフサイクルの場合は内燃機関として燃焼ガスによる水蒸気タービンで駆動される。 歴史蒸気タービンの基本原理を利用した装置の最初の記録は、アレクサンドリアのヘロン(Hero of Alexandria)によるヘロンの回転球(ヒーロの回転球、アイオロスの球参照)とされている[4][5]。このヘロンの回転球は反動タービンの原型である[6]。なお、ヘロンの回転球の記録は紀元前100年頃ともいわれているがヘロンの生没年は定かではない[4][5]。 1629年にはイタリアの技術者ジョバンニ・ブランカ (Giovanni Branca) が、蒸気を羽根車に吹き付けて回転させ歯車を介して動力を伝達し穀物をつく機械を考案している[4][6]。このブランカの機械は衝動タービンの原型である[6]。 その後、1882年にスウェーデンのグスタフ・ド・ラバル(Gustaf de Laval, 1845年 - 1913年)が衝動式タービンを開発・試作した。1884年にイギリスのチャールズ・アルジャーノン・パーソンズ(Charles Algernon Parsons, 1854年 - 1931年)が多段階反動式タービンを開発・試作し、1889年に発電用に実用化した。1895年にアメリカのチャールズ・ゴードン・カーティス (Charles Gordon Curtis) が二段階多速衝動タービンを開発し、1898年にはフランスのオーギュスト・ラトー(Auguste Rateau)が現在のものの直系の原型にあたるタービンを実用化した。 蒸気タービンは1894年のタービニア号での登場以降、舶用原動機として広く利用が進み、やがて船舶の動力源として隆盛を極めていたレシプロ式蒸気エンジンの多くを駆逐した。陸上でのレシプロ式蒸気エンジンと水上での蒸気タービンは、それぞれが動力機関としての主要な位置を占めるに至った。第二次世界大戦前からディーゼルエンジンのような内燃機関が舶用原動機として広がり始め[注 1]、戦後になると徐々にディーゼルエンジンが主流となって、その後のガスタービンエンジンと共に舶用エンジンは大型から小型船でのディーゼルと大型から中型船でのガスタービンの主流2つと小型船などでのガソリンエンジンを加えたものが利用されるようになった。そういった趨勢の中、蒸気タービン機関を搭載する船舶も、その他の船舶と燃料を統一する必要から[要出典]軽油を用いるようになったが、蒸気タービンと揮発性の高い軽油の組み合わせは相性が悪く、しばしば爆発事故を起こした事から、蒸気タービン機関は使用されなくなった。一方で旧ソ連・ロシアにおいては、ソヴレメンヌイ級駆逐艦に蒸気タービンを採用(燃料は重油)し、現在に至る。 一方では、電力消費の増大に応じて水力発電所に加えて火力発電所の建設が進むと、コストが安く入手の容易な石炭を燃料とする蒸気ボイラーと蒸気タービンの組合せが主流となった。産業用ではこういった大型発電用途の他にも、石油・化学プラントなどに代表される大規模な生産施設内でのポンプや、攪拌機、破砕機、ファンといった電動モーターでも代替可能な程度の駆動力として蒸気タービンが使われている。21世紀となった今では、保守の手間や制御性から徐々に電動モーターが主流となっているが、プラント内で蒸気が生じる施設ではエネルギーの有効利用の点でも蒸気タービンが新たに採用され続けている[2]。またガスタービンを用いる発電施設においては、ガスタービンの排熱を利用して発生させた蒸気で蒸気タービンを駆動する、いわゆるコンバインドサイクル発電によりエネルギー利用効率の改善を図るといった使い方もされている。 原子力に関しては、地上での発電や船舶などの大規模な動力用としては、核分裂反応を熱源とし、蒸気タービン機関を駆動するものが、現在もほぼ唯一の現実的な選択肢となっている。1960年代後半には空気など気体を利用するものも試みられたが、成功したとは言い難く、原子炉自体は二酸化炭素によって冷却されるマグノックス炉でも、最終的には水を加熱して蒸気機関によって動力を取り出すものとしている。比較的小規模のものに限っては、核分裂反応による熱を熱電素子で電力に変換するものやα崩壊の際に出る放射線そのものを電位に変換して取り出す原子力電池などが存在している。 分類原理別 右 : 反動式 典型的な蒸気タービンではタービン翼の形状とそれによって生じる回転力の発生原理の違いによって2つに分かれる。

反動式は段数当りの消化熱量が衝動式の半分程度になるため、同じ供給熱量では反動式は衝動式の1.5 - 2倍の段数を持つ。単段式の反動式タービンは存在しない。また、最新のタービンにおいては、最適化を進めた結果として、衝動式か反動式かのどちらかに単純に分類することはできなくなっている。 蒸気流の方向別回転軸に対する蒸気流の方向の違いから、2つの種類に分類できる。

半径流式のタービンは、欧州製のユングストロームタービンがほぼ唯一のものであったが、高速回転に向いていないことから21世紀現在では半径流式は存在せず、軸流式だけが残っている。 蒸気の利用法別蒸気の利用方法による分類としては復水式と背圧式の2つに大別できる。

また、タービンに圧力の異なる蒸気が供給される混圧式と呼ばれる方式もある。地熱発電で熱水を減圧して蒸気を得るダブルフラッシュサイクルなどに用いられる。 真空式と背圧式のいずれにおいても蒸気の流路に関して以下の工夫がある。

構造別翼列数別

ラトー式は1列の静翼と1列の動翼の1組で1段落が構成されたものである。多段式ではこの段落が複数回繰り返されることになる。多段式タービンでは圧倒的にラトー式が採用されるが、その場合の初段だけはカーチス式が選ばれることがある。これはカーチス式では消化熱量が大きいために後の段落の構造設計が簡単になるためである。単段ラトー式タービンは少数ながら供給蒸気が低圧低温で排気圧が高く高速回転が求められる場合に採用される。 カーチス式は1列の静翼と2列の動翼の1組より成り、動-静-動の配置で1段落が構成されたもの、又は、2列の静翼と3列の動翼の1組より成り、動-静-動-静-動の配置で1段落が構成されたものである。例えば動-静-動の配置では最初の動翼で70%の動力を発生させて次の静翼で方向を戻した後、2列目の動翼で30%の動力を発生させる。3列目の動翼がある場合でも数%の動力を生じるだけである。比較的小型の蒸気タービンである単段式タービンの多くにカーチス式が採用され、豊富な供給熱量が得られたり復水器によって排気圧力を低くできる場合には二段カーチス式タービンも作られる。 最適に設計した場合の内部効率の最大値で比べれば、ラトー式が80 - 85%であるのに比べてカーチス式では75 - 80%であり、5 - 6%程度の差がある。カーチス式は効率の面で劣るが消化熱量が大きく取れるので、1,000馬力以下で4,500回転/分以下の非常用や予備機としての需要がある。カーチス式タービンは日本のメーカーだけが製造している。 羽根車の数別

羽根車の数によって単段式と多段式に分かれる。単段や多段の「段」とは「段落」のことであり羽根車1つを指す。羽根車ごとの「節円径」は蒸気の流れる円筒状の中心部間の直径であり、蒸気タービンの大きさを表す指標の1つである。

蒸気は多段式のタービン段落を経るに従って圧力は減少し体積が増える。これに応じて後段ではタービンの直径が増して行くが、やがては遠心力に抗してタービン翼を維持するだけの工学的限界を迎える。このような制約の下で大量の高圧蒸気に対応できる大型の真空式蒸気タービンを実現するために、低圧段の一群を高圧段の一群とは別に複数設けることで低圧段の翼面積を広げたものが作られている。 大規模なタービンでは蒸気の特性に合わせて高圧と低圧の2つに分けるだけでなく、高圧、中圧、低圧と3つに分ける構成も採られるが、特に低圧のものでは2つを対向に組合せて車室の蒸気入口を中央に置き、軸に沿って2方向に蒸気を流すことで車室の蒸気出口は両端部となるものが多い。このような配置では排気の流れが2つになるため複流排気式と呼ばれ、蒸気入口と出口が1つずつのものは単流排気式と呼ばれる。 低圧タービンが複流排気式であると車室を2つ別々に設けるよりも簡素になるだけでなく、軸方向に掛かるスラスト力が相殺されてスラスト軸受への負担と摩擦ロスが減らせる。また、高圧・中圧タービンが複流排気式であると、設備の簡素化やスラスト力の相殺に有効であることに加え、圧力の高い入口蒸気がケーシングの軸貫通部から漏れるのを防ぐためのシール機構が省略可能となる利点がある。 回転軸の設置方向別

回転軸の方向によって横置き式と縦置き式に分類できる。商用蒸気タービンの99%は横置き式である。 減速機の有無

駆動を受ける側が求める回転数でタービン出力軸が回転する場合には、そのまま軸同士が直結されるが、タービン側が速い場合には減速機と呼ばれる歯車によって回転数が低減される。 入口弁の数別蒸気タービンへの蒸気の供給量を調整する入口弁の数で分類できる。

ただ1つの入口弁で出力の全域に渡って蒸気の供給量を調整する単弁式と呼ばれる蒸気タービンと、3つや4つの入口弁で調整する多弁式と呼ばれる蒸気タービンがある。例えば4弁ある多弁式では、1つ目の弁が供給量の0 - 25%までを担当し他の弁は閉じている。2つ目の弁は供給量の25 - 50%までを担当し1つ目の弁が全開で他の弁は閉じている。3つ目の弁は供給量の50 - 75%までを担当し1つ目と2つ目の弁が全開で4つ目の弁は閉じている。4つ目の弁は供給量の75 - 100%までを担当し他の弁が全開になっている。単弁式で行なわれている蒸気量の調整方法を全周送入といい、多弁式で行なわれている蒸気量の調整方法を部分送入という。 ただ1つの入口弁で調整する単弁式では、3つや4つの入口弁で調整する多弁式と比べて弁の通過で生じる圧力損失が大きくなり、結果として出力が減少する。これは多弁式では供給量が半分程度でも全開状態の弁が存在するためその弁での圧力損失が最小になるが、単弁式では供給量が半分程度であれば相応の圧力損失が生じるためである[2]。これに対し、多弁式は低負荷時の損失は軽減されるが、タービンに流入する蒸気が不均一となるため、振動対策が必要となることがある。 理論サイクル理論上の蒸気タービンのサイクルには、次のものがある。

構造21世紀現在の蒸気タービンは、軸方向に蒸気が流れる軸流タービンだけが作られている。[注 3] 多数の動翼(回転翼、ローター)が回転軸を囲んで取り付けられ、ほぼ同数の静翼(固定翼、ステーター、ガイドベーン)が回転軸を囲んで外部壁面から取り付けられている。ほとんどの蒸気タービンで、動翼と静翼の1組1段が多数段備えている。 温度と圧力の低下に従って、後段になるほど動翼と静翼の長さ、つまり回転面の直径が増す[7]。 ノズル車室(ケーシング)の蒸気入口から入った高圧高温の蒸気はノズルから初段のローターに向けて噴射される。ほとんどのタービンではノズルは全周には付いておらず、部分噴出になっている。 動翼・静翼など回転側であるローターは、軸(回転軸、シャフト)、羽根車(ディスク)、動翼(ブレード)、シュラウドバンド類から構成される。多段式では複数のローターが静翼を挟んで並んでいる。

車室タービン翼を収めて蒸気を導入する容器をタービン車室(しゃしつ)と呼ぶ。静翼は車室のケーシングに固定されており、動翼が取り付けられた回転軸が車室両端の回転軸受けで保持される。反動タービンでは動翼と車室との隙間から蒸気が逃げないようにシーリング・ストリップと呼ばれるリング状の部品で塞いでいる。シーリング・ストリップはハニカム状の柔らかい金属か多孔質の素材で作られており、初めて動翼を動かす時に、意図的に接触することで形状の最適化が図られる。蒸気入り口には多数のノズルが取り付けられており、第一段ローターへ蒸気を吹き付ける。 蒸気タービンでは蒸気の圧力を有効利用するため、多くの段階の膨張を繰り返している。大型の蒸気タービンでは、圧力に応じていくつかの部分に分割されており、上流から順に高圧・中圧・低圧タービンと呼ばれる。また、蒸気体積が大きくなるため低圧タービンは複数台が並列に配置されることが多く、翼は、非常に長いものとなっている。 通常の蒸気の入口と出口の配管の他に、抽気や再熱、再生の蒸気配管も備わるものがある[7]。 回転軸動翼から得た回転力を外部に出力するのが回転軸である。反動タービンでは動翼とケーシングとの隙間が小さいため、回転軸は歪みが生じないように太く剛性の高いものになっている。衝動タービンでは軸端からの蒸気漏れを少なくするために、回転軸は細く弾性のあるものになっている。 回転軸は運転時と休止時の間で伸び縮みするため、両端は固定出来ない。普通は高圧側のスラスト軸受けで固定し低圧側の軸受けには遊びが設けられる。車室の伸び縮みは設置面に対しては低圧側で固定されており、高圧側のスラスト軸受けも車室の伸び縮みに合わせてズレが生まれる。このような組み合わせによって、回転軸のズレを最小にしている。 回転軸と静翼仕切り板との隙間からの蒸気漏れを最小にするために、ラビリンス・パッキン(ラビリンスシール)と呼ばれる何段ものヒレで蒸気の流れを遮断している[7]。 その他この他、回転数と蒸気流量を調節するための装置類や警報機を含む測定器類が付随する。調速方式には絞り調速方式とノズル締切調速方式がある。絞り調速方式では絞り弁で蒸気の流入を調整する。ノズル締切調速方式では車室の多数あるノズルへの蒸気の流れの開閉によって調整する[7]。 長所と短所一般的特徴

レシプロ式蒸気機関と比較して

レシプロ式内燃機関との比較

ガスタービンとの比較

発電所での利用内容日本の発電所での回転速度回転速度を上げるとタービンや発電機が小型になり設備費を抑制できる。日本の火力発電用タービンの回転速度は、50Hzでは3000rpm、60Hzでは3600rpmである。原子力発電用タービンは蒸気が低温・低圧・大流量であるため動翼が長く、遠心力緩和のため50Hzでは1500rpm、60Hz機では1800rpmが採用されている。 タンデム・コンパウンドとクロス・コンパウンド高・中・低圧タービンを1つの軸に配置するものをタンデム・コンパウンドと呼ぶ。一方、高・中・低圧タービンをプライマリとセカンダリの2軸に振り分けて配置するものをクロス・コンパウンドと呼ぶ。タンデム・コンパウンドに比べクロス・コンパウンドは、大出力化が容易であり熱効率も高くできるが、設備コストが高い、建屋の占有面積が大きい、各軸の単独運転が不可能、運用・点検・保守が複雑などの欠点がある。 クロス・コンパウンドでは、高圧と低圧の半分をプライマリ軸とし、中圧と低圧の残り半分をセカンダリ軸とする方式と、高圧と中圧をプライマリ軸とし、低圧をセカンダリ軸とする方式がある。前者は低圧タービン及び発電機を2つの軸で同一設計にできる利点があるが、最近の大型火力ユニットのクロス・コンパウンド機では、後者が採用されることが多い。これは、セカンダリ軸の回転速度をプライマリ軸の半分とすることで低圧最終段動翼の遠心力を緩和し、40インチ以上の長い動翼を採用して低圧タービンの最終段の排気損失を低減することが可能なためである。また、この構成であれば復水器もセカンダリ側のみで良く、前者の構成に比べ設備コストの面でも有利となる。 従来、大型火力ユニットはベースロード運用が多く熱効率が重視されていたことや、高速回転に伴う低圧タービン最終段動翼の遠心力の制約などにより、500MW - 700MW以下はタンデム・コンパウンド機、それより大型のユニットはクロス・コンパウンド機とされていた。しかし、近年では原子力比率の拡大やピーク負荷の尖鋭化に伴い大型火力ユニットでも建設コストの低減や運用性向上が重視されるようになったため、軽量のチタン動翼による遠心力の緩和や材料強度の改善などにより中部電力碧南火力4号機(2001年)において国内の1000MW級火力ユニットでは初めてタンデム・コンパウンド機が採用された[7]。 発電用蒸気タービンの部分負荷運転方式

変圧運転の効率は、定圧運転と比較して向上する。

また、次の特徴もある。

発電用蒸気タービンの付帯設備

脚注注釈

出典

関連項目外部リンク

|